“Esiste la manutenzione, perché esistono i guasti”.

Contrastare gli effetti dei guasti è uno degli obiettivi principali di chi si occupa di manutenzione e facility management.

Quando si parla di guasto, spesso si pensa che si tratti di un evento difficile da prevedere e legato al caso. Se è vero che non sempre è possibile capire nel dettaglio quando e come una macchina comincerà a presentare dei problemi, è altrettanto vero che esistono alcune tipologie di intervento che tendono a ripetersi nel tempo. Ecco perché introdurre delle procedure standardizzate anche per la gestione della manutenzione correttiva può rivelarsi estremamente efficace.

Troubleshooting

La primaattività da svolgere è il troubleshooting (ricerca guasti): un processo a ritroso per risalire la catena causa-effetto, legare il modo di guasto (sintomo) alla causa che l’ha generato e permetterne la riparazione e il ripristino della funzionalità. Per farlo, si utilizzano sia processi logici induttivi che deduttivi.

Per eseguire un corretto troubleshooting è fondamentale il supporto di strumenti mirati, che permettano di analizzare tutta la catena funzionale dell’asset con la certezza di non saltare alcun passaggio. Seguire un processo sistematico, seguendo il flusso di funzionamento, consente di non escludere alcun potenziale componente guasto e di considerare l’impianto come un unico organismo che interagisce con l’ambiente circostante. Ecco perché durante tutto il processo è fondamentale tenere in considerazione anche i fattori esterni, quali le relazioni e le interferenze con l’edificio, gli impianti a cui l’asset in esame è collegato, altre macchine e sistemi nella struttura, eventuale difformità della materia prima, la modalità di utilizzo da parte dell’operatore, ecc. Diventa quindi necessario approcciarsi con un metodo olistico, capace di far eseguire tutti i passaggi correttamente e tenere traccia dei risultati di ogni fase.

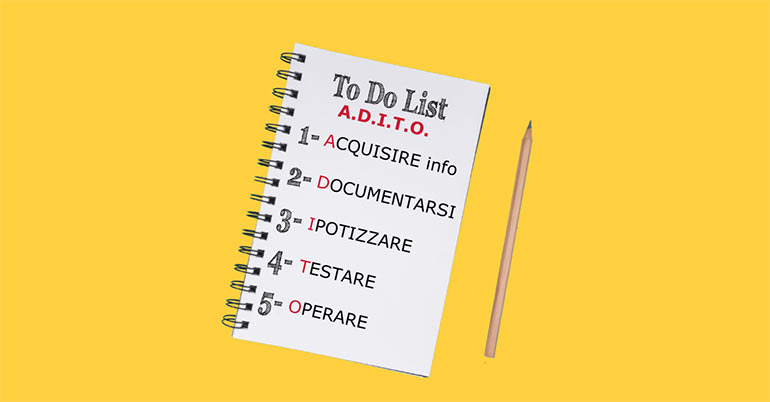

Metodologia ADITO ®

Uno dei metodi più semplici ed efficaci da adottare in caso di guasto è la metodologia ADITO®, un acronimo che sta per:

A – ACQUISIRE informazioni sull’evento

D – DOCUMENTARE l’accaduto e analizzare le informazioni

I – IPOTIZZARE da cosa è causata l’anomalia

T – TESTARE la propria ipotesi per una conferma tramite indagini strumentali e prove funzionali

O – OPERARE il proprio intervento e verificare il ripristino delle funzionalità

Nella ricerca guasti, occorre rimanere vigili e pronti a retrocedere (o ricominciare!) se ci si accorge di aver sbagliato strada. L’esperienza è un’ottima alleata, ma non deve fuorviare: può aiutarci nell’intuizione iniziale, ma deve necessariamente essere supportata e confermata da dati concreti, fase dopo fase, per risultare efficace. Attraverso sistemi di ticketing, tracking, report, storici, istruzioni, schemi e tabelle, il CMMS può venire in nostro soccorso e supportarci concretamente in ogni fase di questo processo.

Manutenibilità

La manutenibilità degli asset o – in breve – la facilità di riparazione degli stessi, è una delle caratteristiche fondamentali alle quali chi si occupa di manutenzione deve prestare estrema attenzione. Un tempo veniva quasi del tutto ignorata, o comunque non rientrava nei principali parametri da considerare nella scelta e nella progettazione di una macchina o di un impianto. Oggi, invece, si riscontra molta più sensibilità su questi fattori, e le norme impongono che siano considerati nell’arco dell’ intero ciclo di vita: dalla progettazione, all’installazione, alla messa in servizio, durante la sua fase operativa e anche per la fase di dismissione.

Quali sono le caratteristiche principali di una macchina considerata “manutenibile”?

- Sicurezza: possibilità di intervenire eliminando fonti di rischio per la sicurezza delle persone, per esempio intercettando e scaricando le energie residue

- Accessibilità: la parti da controllare e manutenere devono essere accessibili, in modo da evitare rischi per gli operatori e assicurare postazioni di lavoro più ergonomiche possibile.

- Verificabilità delle prestazioni: le caratteristiche di funzionalità devono essere facilmente verificabili.

- Riparabilità: facilità di accedere in tempo breve, e senza complessità, alle parti da riparare o sostituire.

Nonostante la normativa in vigore, spesso i manutentori si trovano costretti a eseguire operazioni lunghe e complicate, con strumenti non ergonomici e soggetti a rischi relativi alla sicurezza superiori rispetto a quelli di altre mansioni. La manutenzione è infatti la funzione aziendale con il maggior numero di infortuni sul lavoro . Per questo è necessario porsi come obiettivo l’incremento della manutenibilità.

Affidarsi a un CMMS/EAM con App mobile ergonomiche, come CARL Source con la App CARL Touch, significa avere a disposizione, ad ogni livello, tutti gli strumenti e le informazioni necessari per la ricerca e la risoluzione dei guasti e per il miglioramento della sicurezza degli interventi di manutenzione correttiva.

Vuoi vedere CARL Source in azione?

Qui puoi trovare alcune delle storie di successo dei nostri clienti:

Arrivederci a Giugno per il prossimo approfondimento su come padroneggiare al meglio l’Arte della Manutenzione!

![[Newsletter] Guasti: ricerca e riparazione [Newsletter] Guasti: ricerca e riparazione](https://www.carl-software.it/wp-content/uploads/2023/10/It-header-News-GUASTI_RICERCA-E-RIPARAZIONE.jpg)