Noto al grande pubblico per la pasta, i ravioli, gli gnocchi e molti altri piatti pronti, il gruppo Saint Jean perpetua da quasi 90 anni un patrimonio regionale.

Oggi dispone di diversi stabilimenti che le consentono di soddisfare una domanda crescente. In questo contesto, il famoso pastificio, che entro il 2023 raddoppierà la superficie del suo stabilimento principale di Romans/Isère (Drôme), ha scelto di utilizzare il CMMS di CARL Berger-Levrault per ottimizzare le attività di manutenzione.

CMMS per riconciliare la qualità e la disponibilità del sistema di produzione

Nell’industria alimentare, oltre alle questioni di sicurezza, qualità, igiene e tracciabilità, una delle priorità è mantenere in funzione le linee di produzione. In quest’ottica, il gruppo Saint Jean, leader francese nella produzione di ravioli, punta a innovare costantemente, affidandosi ai propri dipendenti e a strumenti di produzione ad alte prestazioni.

L’azienda, che impiega circa 520 persone, comprende uno stabilimento a Saint-Just-de-Claix nell’Isère e un altro a Frans nel dipartimento dell’Ain, che producono entrambi gnocchi. Un terzo stabilimento a Bourg-de-Péage, nella Drôme, produce piatti pronti.

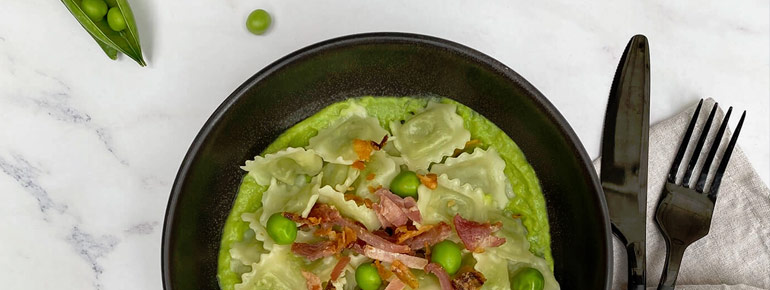

Lo stabilimento principale di Romans-sur-Isère (con circa 380 dipendenti) produce pasta fresca e ravioli. Per quanto riguarda il processo, quando arriva la materia prima, le impastatrici creano un impasto, che viene poi trasferito ai laminatoi incaricati di trasformarlo in sfoglie prima di essere assottigliato nei calibratori. Successivamente, una macchina produce le raviole unendo i due impasti dopo aver iniettato il ripieno. I ravioli vengono poi trasferiti direttamente alle macchine termo-formatrici, confezionati e infine pallettizzati.

Per garantire gli obiettivi di qualità e disponibilità, i quattro stabilimenti del Gruppo dispongono di un reparto di manutenzione multidisciplinare. Composto da venticinque persone a Romans-sur-Isère, guidate da un responsabile della manutenzione e da un assistente operativo, questo reparto favorisce la condivisione delle conoscenze. È composto da tecnici con una divisione dei ruoli tra referenti/attrezzature (ad esempio, per monitorare i guasti ricorrenti), tra cui una parte del reparto Metodi (responsabile delle azioni preventive) e una squadra responsabile delle scorte per la gestione e l’acquisto dei pezzi di ricambio. Inoltre, il personale specializzato (automazione, energia) ha responsabilità condivise per tutti i siti.

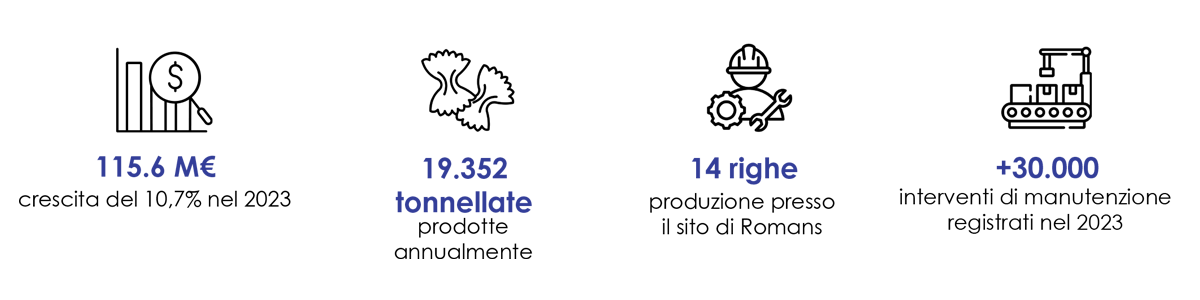

Saint-Jean in cifre

Implementazione della soluzione, casi d’uso quotidiani e valutazioni

In risposta alla forte crescita della domanda, lo stabilimento di Romans-sur-Isère ha raddoppiato le sue dimensioni, passando da 20.000 a 40.000 m². La capacità produttiva ha quindi assunto una nuova dimensione e l’implementazione di un nuovo CMMS era ormai necessaria. « L’integrazione e l’implementazione di un nuovo pacchetto software per la gestione della manutenzione sono avvenute tra il 2016 e il 2017, in seguito alla decisione di cambiare strumento perché

il CMMS che veniva utilizzato in precedenza non rispondeva più alle nostre esigenze in termini di scalabilità È una vera sfida per noi », spiega Stéphane Gerbert, ex responsabile della manutenzione del sito di Romans-sur-Isère, che da un anno è coordinatore CMMS ed esperto di infrastrutture per il Gruppo Saint Jean.

« Lavoriamo su base just-in-time a causa dei prodotti freschi che utilizziamo e, nel nostro settore, dobbiamo assicurarci che i nostri prodotti siano sempre freschi. Non possiamo permetterci che un guasto interrompa l’intera officina. A questa grande preoccupazione si aggiunge il fatto che i nostri stabilimenti dispongono sia di linee altamente automatizzate, come la manipolazione delle sfoglie di ravioli per il confezionamento, sia di macchine essenzialmente meccaniche, come laminatoi e calibratrici, che vengono lavate e disinfettate quotidianamente ».

Il reparto Manutenzione controlla gli strumenti di produzione effettuando la manutenzione preventiva, con il supporto delle competenze dei team Metodi, Automazione ed Energia. Ad esempio, l’unità Energia monitora i gruppi frigoriferi e le caldaie, con l’obiettivo di ottimizzare l’uso di queste apparecchiature e ridurre i consumi sfruttando il recupero di calore. L’unità Metodi verifica le caratteristiche delle macchine sulla base delle raccomandazioni del costruttore e pianifica il follow-up con i tecnici per identificare i guasti ricorrenti e fornire una manutenzione preventiva.

Nel sito di Romans-sur-Isère, il CMMS è ora collegato al sistema di stoccaggio automatico (Kardex Towers), facilitando la preparazione degli articoli necessari per ogni lavoro.

Il reparto manutenzione rifornisce i pezzi di ricambio e gestisce gli acquisti di articoli e servizi con CARL Source. Infine, il pacchetto software viene utilizzato per gestire e monitorare i contratti per le attività in subappalto, in particolare per quanto riguarda le attività di regolamentazione.

« l CMMS diventa un canale di comunicazione essenziale tra i reparti coinvolti nella manutenzione e il ciclo di vita delle apparecchiature. »

Stéphane Gerbert, Coordinatore CMMS ed esperto di infrastrutture di Saint Jean.

Rafforzare la manutenzione preventiva e predittiva

Con l’implementazione del CMMS CARL Source in tutti i siti industriali del gruppo, il gruppo Saint Jean aveva una serie di ambizioni. In primo luogo, «compilare facilmente gli ordini di lavoro, migliorare e condividere lo storico della manutenzione, avere una panoramica di tutta la manutenzione preventiva e migliorare la gestione delle scorte», spiega Stéphane Gerbert. La scelta della società con sede a Lione è stata rapida, non solo per la posizione di leadership di CARL Berger-Levrault nel settore, ma anche e soprattutto per le prestazioni e la facilità d’uso del software, beneficiando « dell’immancabile supporto nell’implementazione dello strumento e nel suo aggiornamento nel tempo ».

Un’altra priorità per il referente del CMMS è la centralizzazione dei dati in CARL Source, in modo che tutti i reparti possano utilizzarlo facilmente, rafforzando la sinergia delle competenze. Secondo Patrick Duhautois,direttore tecnico del gruppo Saint Jean, il sistema è anche un ottimo strumento per fornire informazioni utili alla direzione. « CARL Source ci permette di monitorare lo stato di salute delle nostre linee di produzione, attraverso indicatori, misurando i tassi di manutenzione preventiva e correttiva in ciascuno dei nostri siti… e, se necessario, giustificando alla direzione la necessità di assumere ulteriori risorse per la manutenzione ».

L’obiettivo è quello di ridurre la manutenzione correttiva a favore di quella preventiva, controllando la percentuale di interventi sistematici e orientandosi verso una maggiore previsione. Con l’aiuto del modulo BL.Predict di CARL, Saint Jean è ora in grado, grazie alle numerose macchine collegate, « di essere al corrente del minimo difetto di un variatore di velocità o di un filtro che potrebbe strapparsi o intasarsi », continua Stéphane Gerbert. « Sulla base di questi dati, BL.Predict suggerisce una linea d’azione che la squadra Methods indirizza al tecnico di manutenzione ». Altri obiettivi sono mirati, come l’analisi dell’usura dei cuscinetti (che causa problemi all’albero e al foro e rischi di rottura) utilizzando vibrazioni o ultrasuoni per le macchine più lente.

Generalizzare e facilitare l’uso migliorando la comunicazione

Ciò che resta da fare ora è estendere il CMMS a tutti gli utenti e, infine, stabilire un collegamento con un solo clic tra CARL Source e lo strumento MES dell’azienda (soluzione VIFsoftware)… al fine di rendere più facile e affidabile il monitoraggio dei tempi di inattività e delle cause delle interruzioni (calcolo dell’MTB). È stato creato un gruppo di lavoro per sensibilizzare gli utenti al CMMS. Questo sta dando i suoi frutti: gli ordini di lavoro vengono compilati con maggiore precisione, migliorando la qualità delle informazioni e il loro flusso tra i reparti.

Inoltre, l’applicazione CARL Touch è attualmente in fase di test in vista della sua distribuzione alla squadra di manutenzione nel prossimo futuro. Alla luce dei feedback condivisi dalle persone coinvolte, sembra che l’accesso all’ambiente del CMMS in modalità mobile dovrebbe migliorare le pratiche, sia in termini di manutenzione programmata, che nel caso di un’azione imprevista che richieda una segnalazione rapida.

Infine, è prevista l’introduzione di un dispositivo di firma elettronica, per tracciare e certificare modifiche mirate ai dati chiave o convalide di fasi di una procedura di intervento.

Per il momento, le squadre sono in attesa della nuova versione di CARL Source e della sua opzione CARL BI Analisi, che consentirà di generare semplici rapporti di attività facilmente leggibili da specialisti non addetti alla manutenzione. Uno dei punti di forza del software è la capacità interna di personalizzare lo strumento per adattarlo a ogni utente e a ogni azienda.

La nostra soluzione di manutenzione delle attrezzature per il settore industriale: CARL Source Factory

CARL Source Factory è la nostra soluzione CMMS dedicata al settore industriale. È stata progettata per garantire le migliori condizioni operative per le apparecchiature industriali, le strutture associate e la sicurezza del personale. Permette di gestire in tempo reale le attività di manutenzione, i progetti nuovi e i diagnostici regolamentari, di seguire i fornitori e gestire i contratti conciliando così qualità e controllo del bilancio. Sviluppata in collaborazione con i principali protagonisti del settore, questa soluzione vi permette di affrontare le sfide dettate dall’industria 5.0.