Nell’industria i motori elettrici assorbono quasi il 75% dell’energia elettrica totale attribuita al settore. Migliorando le caratteristiche tecnologiche dei motori stessi, regolando la loro velocità di funzionamento attraverso gli inverter e promuovendo una manutenzione preventiva accurata e costante, si possono ottenere molteplici vantaggi, in termini di continuità di funzionamento con prestazioni ottimali delle macchine stesse e di risparmio economico sulla fattura elettrica dell’utente.

Le macchine inviano dei segnali che un bravo gestore d’impianto deve saper interpretare. Alcuni di essi sono evidenti, come ad esempio:

- Calo di rendimento

- Abnorme assorbimento elettrico (indicato da aumento dell’intensità di corrente assorbita e quindi di consumo di energia elettrica)

- Elevata rumorosità

- Perdite di liquidi (olio di lubrificazione o liquidi di processo)

Altri segnali, invece, sono meno rilevabili:

- Aumento delle vibrazioni meccaniche

- Dispersioni di calore

- Consumo eccessivo di olio lubrificante

- Filtri olio o di processo intasati

- Arresti continui

La manutenzione preventiva pianificata e ben progettata dei motori elettrici permette di ridurre al minimo gli accadimenti di guasto (di tipo elettrico o meccanico) e limitare la manifestazione di segnali di degrado della macchina, come quelli indicati sopra.

Il guasto più frequente che si verifica nei motori elettrici avviene quando essi si bruciano. Attraverso un’analisi approfondita si possono rilevare differenti cause di guasto che hanno portato al malfunzionamento dell’asset. Alcune di esse possono essere dovute a:

- Ventilazione inadeguata. È opportuno controllare il corretto funzionamento del ventilatore e che la griglia del copri ventola non sia ostruita da polveri o altri residui in modo tale che l’aria fluisca regolarmente.

- Sovraccarico dovuto ad un errato dimensionamento del motore.

- Picchi di alimentazione. È opportuno controllare la tensione di alimentazione che deve corrispondere a quella dichiarata nella targhetta del motore.

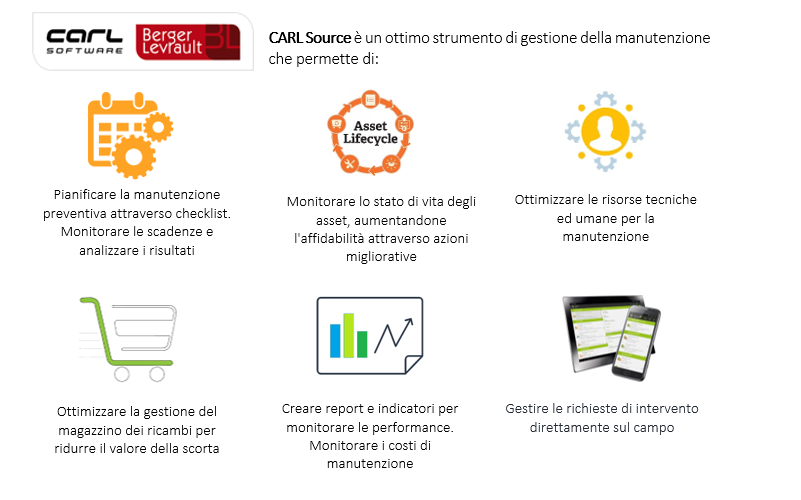

Attraverso un sistema informativo dedito alla manutenzione, ovvero un CMMS (Computerized Maintenance Management System), è possibile monitorare e tenere traccia delle modalità e causalità di guasto per migliorare i piani di manutenzione dell’asset. Inoltre, un software per la gestione dei guasti permette di tracciare in tempo reale le richieste di assistenza tecnica attraverso un tool mobile e trasformarle in ordini di lavoro, assegnarli, stabilire le priorità e monitorarne l’andamento fino alla chiusura.

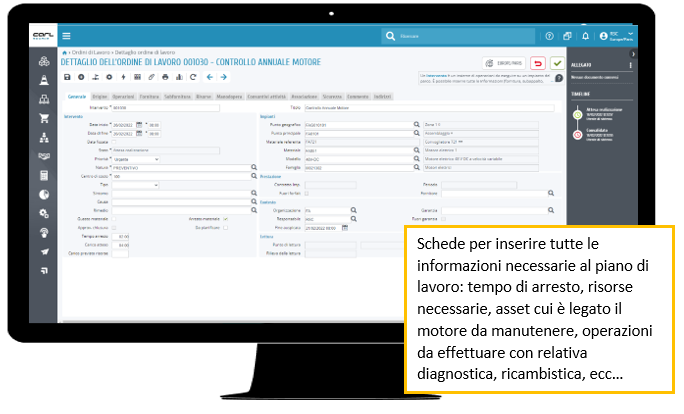

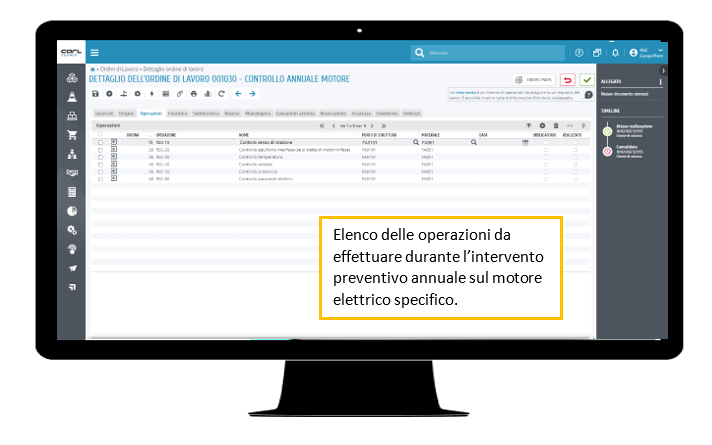

Qui sotto, potete trovare una checklist configurabile nel CMMS CARL Source.

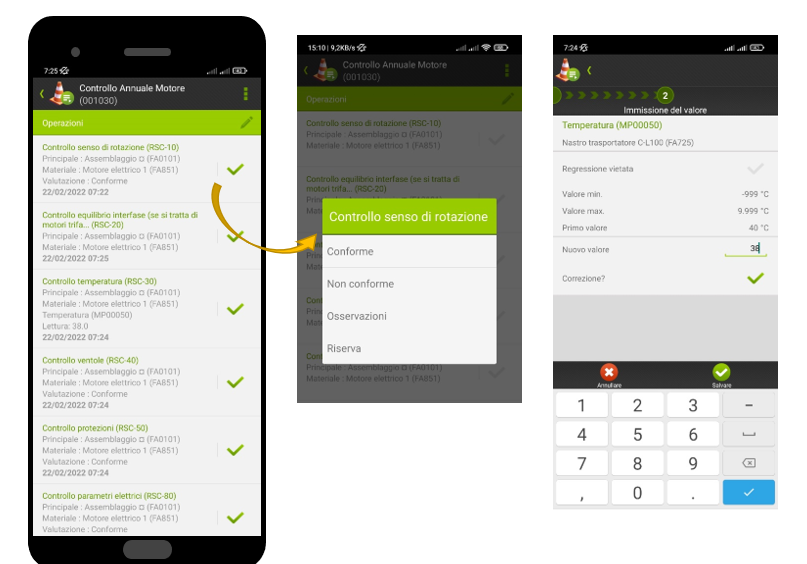

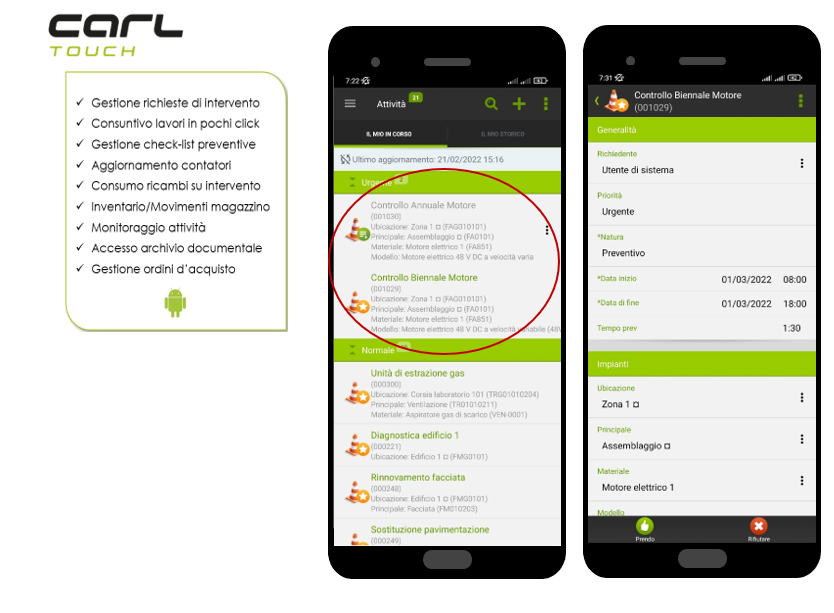

La checklist pianificata a sistema può essere visualizzata dal tecnico direttamente sul campo attraverso il tool

Di seguito le operazioni che il tecnico deve eseguire per portare a termine il controllo annuale del motore. È possibile spuntare l’attività come fatta e per alcune operazioni viene richiesto l’esito della diagnostica, ad esempio la conformità dell’effettivo funzionamento dell’asset. La non conformità farà scattare direttamente un’ulteriore richiesta di lavoro. Per alcune operazioni, verrà richiesto di inserire un valore di misura (temperatura, assorbimento di corrente, ecc…)