La dematerializzazione e la mobilità sono elementi essenziali del CMMS. L’evoluzione della prima ha favorito la diffusione della seconda, rendendole pilastri fondamentali della manutenzione moderna. Oggi, molti processi di manutenzione traggono vantaggio dalla digitalizzazione, dall’interconnessione con i sistemi informativi aziendali e dalla possibilità di operare direttamente sul campo, migliorando efficienza e tracciabilità. Ma la rivoluzione digitale non si ferma qui: con l’integrazione della realtà aumentata e dell’intelligenza artificiale, il supporto ai professionisti della manutenzione raggiungerà nuovi livelli.

Eliminare l’uso della carta

Con l’adozione sempre più diffusa dei software CMMS nelle aziende, l’uso della carta viene progressivamente eliminato, riducendo le interruzioni dei processi grazie all’interconnessione con il sistema informativo, sia internamente che verso soggetti terzi (ad esempio, nell’integrazione automatica dei rapporti di conformità normativa).

La dematerializzazione applicata al CMMS ha avuto inizio circa vent’anni fa con l’invio digitale delle richieste di assistenza (segnalazioni di guasti) agli uffici tecnici e la produzione di rapporti di intervento da parte dei tecnici. Successivamente, ha coinvolto gli acquisti in interazione con i fornitori e, più recentemente, si è estesa al dialogo macchina-macchina con altri sistemi di gestione (ad esempio, SCADA e BMS). Questo processo si è gradualmente diffuso in ogni ambito, semplificando le procedure che richiedono approvazioni o firme, come l’autorizzazione degli ordini di acquisto prima di un intervento o la consultazione dei rapporti degli organismi di controllo.

Il CMMS è, prima di tutto, uno strumento per garantire la tracciabilità digitale degli asset tecnici: chi ha eseguito un’attività, su quale apparecchiatura e in quale momento? Ogni azione è registrata con un timestamp, riducendo la perdita di informazioni, mentre la dematerializzazione permette di centralizzare documenti, richieste, azioni e report in un unico punto di accesso, accelerando i processi correlati. Le persone coinvolte nella manutenzione hanno rapidamente adottato queste nuove pratiche, anche se il numero di aziende che le hanno implementate in tutti i processi chiave rimane ancora limitato. C’è quindi ancora margine di miglioramento.

Dematerializzazione e mobilità, una necessità ergonomica

La dematerializzazione favorisce semplificazione ed efficienza, permettendo di concentrarsi sui dati realmente rilevanti per l’utente. Perché questa trasformazione abbia successo, gli strumenti devono essere adattati sia ai processi che alle persone che li utilizzano.

Ad esempio, un operatore su una linea di produzione può accedere a un PC per inviare una richiesta tramite il portale aziendale, mentre un lavoratore mobile o itinerante (come un controllore della qualità, un ingegnere dei metodi, un autista di autobus o un occupante di un edificio) deve poter segnalare un’anomalia in tempo reale, ovunque si trovi. In caso di perdita d’acqua, ad esempio, è fondamentale avvisare rapidamente le persone coinvolte, fornendo informazioni contestualizzate con foto, punti di riferimento e dettagli essenziali.

Anche il personale di manutenzione ha esigenze specifiche. Un magazziniere alterna il lavoro tra il PC e l’officina, mentre un meccanico o un tecnico idraulico opera principalmente sul campo, a differenza dei responsabili della manutenzione, che lavorano più spesso su computer. Per ottimizzare l’efficienza, è essenziale fornire a ciascun professionista il dispositivo più adatto e un’interfaccia ergonomica.

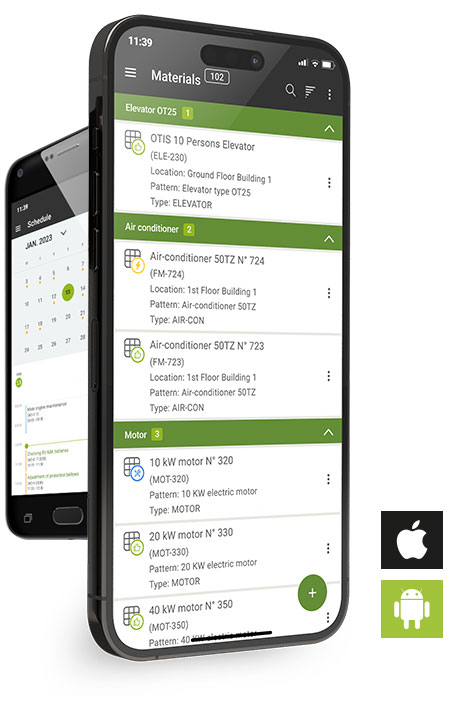

La gestione delle scorte è un altro esempio significativo: se il personale di magazzino può monitorare le quantità in tempo reale, si riduce il rischio di perdita di informazioni e si migliora l’efficienza, consentendo un controllo immediato della disponibilità dei materiali. Digitalizzare completamente il processo e spostare la transazione direttamente sull’operatore garantisce un flusso di lavoro più fluido e affidabile. Prima dell’introduzione di CARL Touch e delle soluzioni mobili, molte operazioni venivano ancora gestite manualmente, con procedure meno affidabili e un rischio maggiore di errori.

Un circolo virtuoso

Prima dell’avvento di tablet e smartphone, i tecnici compilavano i loro rapporti su carta, archiviandoli in raccoglitori se non erano abituati al digitale, oppure trascrivendoli successivamente al computer—talvolta con un ritardo di ore o giorni rispetto all’intervento. Oggi, invece, il rapporto viene redatto direttamente sul campo, davanti all’apparecchiatura interessata, arricchito da dati contestualizzati. La qualità delle informazioni migliora grazie alla condivisione in tempo reale, rendendo il report meno tedioso e trasformando quella che era percepita come un’attività amministrativa in un processo più fluido e intuitivo.

Tuttavia, la digitalizzazione incontra spesso resistenze, soprattutto da parte dei tecnici riluttanti a utilizzare strumenti pensati per la gestione delle ispezioni. Per superare questa barriera, è stato fondamentale rispondere a una domanda chiave per l’utente: “Cosa ci guadagno?” Facilitando e accelerando la dematerializzazione con uno strumento mobile, pratico e in grado di valorizzare il lavoro svolto, si innesca una spirale virtuosa: l’informazione genera informazione.

Man mano che il software diventava più intuitivo ed ergonomico, il suo utilizzo non poteva più limitarsi a una sola parte delle attività di manutenzione.

La mobilità è stata quindi un fattore decisivo nell’accelerare la dematerializzazione, rendendola in molti casi inevitabile. Alla fine, il vero banco di prova del cambiamento è l’efficienza: se i benefici sono evidenti, l’adozione sarà naturale.

« Offrendo soluzioni semplici e interessanti, diamo ai tecnici autonomia e valore aggiunto, e acceleriamo la digitalizzazione dei processi grazie alle informazioni a cui possono accedere in ‘tempo reale”. »

Generazione nomade

La dematerializzazione e i relativi strumenti dedicati sono al centro della ricerca e dello sviluppo di CARL Berger-Levrault dal 2010. Il nostro approccio si basa su due principi fondamentali: la raccolta delle informazioni (dematerializzazione) e la condivisione della conoscenza. I dati inseriti dai tecnici possono essere utilizzati in tempo reale per molteplici scopi: tracciare una richiesta, seguire una checklist operativa, accedere all’assistenza diagnostica (ad esempio, per individuare guasti simili), identificare chi ha lavorato sulla stessa apparecchiatura e contattare un collega o un fornitore di servizi.

Un fornitore di soluzioni CMMS deve unire due competenze chiave: da un lato, la capacità di gestire i processi di dematerializzazione; dall’altro, la progettazione di un’interfaccia utente intuitiva e funzionale.

Per questo motivo, da anni collaboriamo con esperti di UI (interfaccia utente: estetica, design visivo, layout) e UX (esperienza utente: ergonomia, contenuti, usabilità). Abbiamo definito linee guida precise che fungono da riferimento, sia per la manutenzione delle soluzioni esistenti sia per l’introduzione di nuove funzionalità.

Oggi, stiamo assistendo a un cambiamento culturale favorito dall’uso massivo degli smartphone. Il successo di questi dispositivi, insieme all’ingresso di una nuova generazione di tecnici, ha accelerato la domanda di soluzioni mobili e paperless. I professionisti under 30 non sono più abituati a lavorare con la carta e, in un mondo in cui tutti possono connettersi e accedere alle informazioni ovunque, anche il lavoro deve evolversi in questa direzione.

Adattabilità ed ergonomia delle soluzioni

Il ruolo di un software provider non si limita alla semplice distribuzione di strumenti alle aziende e alle organizzazioni. Il nostro compito principale è quello di agire come esperti e formatori, aiutando i clienti a migliorare i loro processi. L’obiettivo non è la dematerializzazione fine a sé stessa, ma rendere il lavoro più fluido ed efficiente. Infatti, proprio come accade con i sistemi di messaggistica, non tutte le soluzioni digitali garantiscono automaticamente un’esperienza fluida e intuitiva.

Una volta configurata, la soluzione CARL deve permettere di sfruttare al massimo le sue funzionalità senza introdurre rigidità nei processi. Il secondo livello di adattabilità riguarda la personalizzazione del software, che è essenziale per rispondere alle esigenze specifiche di ogni settore. Ad esempio, è possibile modulare le fasi di una procedura in base alla sua natura, al contesto tecnico o al profilo dell’utente.

Per settori industriali, con esigenze diversificate, abbiamo sviluppato applicazioni flessibili, capaci di adattarsi sia a processi semplici che a quelli più complessi. Il nostro obiettivo è offrire sempre un’esperienza utente fluida e un sistema software coerente, indipendentemente dal livello di sofisticazione richiesto.

Il duro giusto per il morbido giusto

Lo strumento mobile utilizzato per le missioni di manutenzione non si basa necessariamente su una connessione permanente alla rete. Il sistema deve essere utilizzabile il più vicino possibile alle installazioni tecniche, comprese le apparecchiature situate nelle “zone bianche”. Ciò significa che dobbiamo progettare una soluzione pienamente operativa, anche in modalità “offline”. Questa modalità di funzionamento, che prevede aggiornamenti asincroni dei dati, aggiunge una complessità che deve essere padroneggiata.

Per ridurre al minimo il numero di accessi su un terminale, la possibilità di utilizzare nuove tecnologie integrate nei dispositivi consente una maggiore velocità e garantisce la qualità dei dati raccolti. È il caso, in particolare, dell’utilizzo di tecnologie inerti come i codici a barre, o attive come l’NFC (radiofrequenza a corto raggio, che consente di fare acquisti con lo smartphone). Quando si lavora con i guanti o con le mani sporche, in un’area buia o pericolosa, si apprezza il fatto che non è più necessario fotografare un’etichetta: basta sorvolare l’attrezzatura con lo smartphone per ottenere informazioni contestuali.

La scelta e la raccomandazione di queste tecnologie è innanzitutto una questione di efficienza. Se si limita a fornire un accesso completo a dati affidabili, la scommessa è un successo.

La dematerializzazione della gestione delle scorte prevede innanzitutto l’uso di codici a barre e codici QR.

La dematerializzazione è anche un’opportunità per affinare i metodi di gestione e organizzare lo spazio di stoccaggio. Stoccaggio, smistamento, codifica, etichettatura… Codici a barre, NFC o RFID (una tecnologia in grado di raccogliere più oggetti contemporaneamente => molto utile, ad esempio, per ricevere pacchi contenenti più articoli). Il passo successivo è la scelta dell’hardware giusto per il lavoro (tablet, smartphone): senza rivendere l’hardware, possiamo consigliare il dispositivo più adatto al contesto, come la lettura di mappe per un team che lavora più volte al giorno utilizzando mappe visualizzate sul GIS (Geographic Information System), e consigliamo le dimensioni e la robustezza degli strumenti per preservare l’esperienza dell’utente.

A seconda dei casi, si consigliano dispositivi professionali piuttosto che smartphone consumer, che sono “temprati”, più robusti e talvolta sicuri (ATEX) o specifici per il contesto (aree sensibili).

FAQ Applicazioni mobili CMMS

Scoprite la nostra base di conoscenze sui CMMS mobili.

L’essere umano al centro della manutenzione 5.0: un futuro già affascinante

Nel prossimo futuro, assisteremo a una diffusione sempre più ampia di sensori “intelligenti” e interconnessi, progettati per ottimizzare l’interazione tra sistema e operatore. A medio termine, saremo in grado di monitorare in tempo reale il funzionamento delle apparecchiature, riducendo significativamente i tempi di diagnosi grazie a informazioni tempestive e dettagliate. Il gemello digitale dell’impianto, rappresentato dal BIM (modellazione 3D dell’infrastruttura tecnica o dell’edificio), sarà costantemente aggiornato, colmando il divario tra la rappresentazione digitale e la realtà operativa, che oggi può raggiungere anche diversi anni. Anche i tecnici avranno il loro gemello digitale: con il supporto del BIM, potranno visualizzare in tempo reale le proprie attività e aggiornare i dati direttamente dal luogo dell’intervento. Questo permetterà di confrontare lo stato effettivo dell’asset “come mantenuto” con quello originale “come costruito”.

Le sfide da affrontare derivano dai limiti attuali delle operazioni sul campo: oggi, infatti, non lavoriamo ancora in tempo reale e i report arrivano spesso in ritardo, talvolta solo al termine dell’intervento. Tuttavia, il progresso è a portata di mano e può basarsi su tecnologie già disponibili, come la realtà aumentata o i mini-proiettori, utili per visualizzare schemi e dettagli tecnici direttamente in cantiere.

La prossima fase della digitalizzazione porterà alla creazione di oggetti virtuali, come la visualizzazione in tempo reale della velocità di rotazione di un macchinario, e interfacce interattive controllate da comandi vocali o gestuali. Il tecnico, ad esempio, potrà semplicemente dire: “Ho completato l’operazione 10”, e il sistema aggiornerà automaticamente il registro, guidandolo all’operazione successiva. L’esperienza del CMMS diventerà ancora più immersiva e precisa, eliminando le ambiguità e migliorando l’efficienza.

CARL Berger-Levrault sta già testando prototipi innovativi con i suoi clienti, offrendo strumenti di teleassistenza avanzati. L’operatore potrà ricevere supporto virtuale in tempo reale, con indicatori visivi che lo guideranno esattamente sulle azioni da compiere. Tutte le procedure, fino alla segnalazione finale, saranno tracciate con precisione, garantendo un passaggio di consegne chiaro e completo per gli operatori successivi.

In sintesi, con l’avvicinarsi della manutenzione 5.0, queste innovazioni contribuiranno a riportare le persone al centro del processo, trasformando radicalmente il modo in cui operiamo sul campo.

La prossima rivoluzione nella manutenzione aumentata

I grandi nomi dell’informatica si stanno muovendo in questo campo… Le cuffie per la realtà mista proposte da Microsoft e Apple non sono più prototipi; offrono già la possibilità di imparare e interagire in modo efficace, senza dover interrompere un intervento o registrarlo in seguito. La sfida per CARL Berger-Levrault è produrre le stesse funzionalità, applicate al contesto professionale.

In CARL Berger-Levrault siamo andati oltre la fase di laboratorio. Chi ha partecipato alle nostre prove di manutenzione aumentata ha descritto l’esperienza come altamente immersiva, altamente intuitiva e profondamente memorabile. Stiamo organizzando queste dimostrazioni in loco, in modo da rendere tangibile il futuro promesso da questi prototipi.

L’investimento finanziario è ancora elevato. Ma gli early adopters che vogliono una manutenzione ad alte prestazioni stanno guardando e provando. La situazione ricorda la riluttanza che abbiamo incontrato quando abbiamo offerto CARL Touch su un cellulare, con alcuni clienti che si chiedevano perché avrebbero dovuto dare ai loro tecnici uno smartphone costoso e cosa avrebbero guadagnato. L’esplosione degli smartphone ha spazzato via queste domande e forse lo stesso accadrà con le cuffie per la realtà mista.

Per il momento solo i videogiocatori conoscono questi auricolari, ma i grandi attori del settore li hanno presi al volo, dando il via a una tendenza fondamentale che è destinata a rivoluzionare la vita di tutti i giorni…

Per il momento, l’adozione è rallentata dal prezzo, dal peso, dall’autonomia e dalla fragilità dello strumento, nonostante l’evidente valore aggiunto promesso. Le aziende faranno il grande passo quando sentiranno che il ritorno sull’investimento è alla loro portata… Questo è il caso dell’industria aerospaziale. La nostra missione è quella di dare un contributo tangibile a queste soluzioni, per abituare i nostri clienti a questo futuro che abbiamo sotto gli occhi: tempo risparmiato quando l’attrezzatura è adattata e conveniente.